lean thinking

Menu principale:

- Home Page

- Consulenza tecnico legale

- Esempi di contenziosi seguiti come CTU o CTP

- Sicurezza stradale e consulenza automobilistica

- Consulenza aziendale e Temporary Management

- Risultati

- Profilo

- Contatti

Lean Thinking

"Tutto quello che dobbiamo fare è concentrarci sulle tempistiche, dal momento in cui riceviamo un ordine fino a quando incassiamo il pagamento, e fare di tutto per ridurle, eliminando le attività prive di valore aggiunto" -

Per ridurre i costi, i lead time di produzione, il time-

La Lean Production (produzione snella), di cui sempre più spesso si sente parlare, è un sistema di gestione dei processi produttivi aziendali che individua come spreco qualsiasi attività non finalizzata alla creazione del valore, intendendo con valore tutto ciò che viene atteso dal cliente.

In sostanza, la lean manufacturing si concentra sulla creazione di valore con il minor lavoro possibile: usare di meno per produrre di più.

Tale filosofia produttiva è comunemente associata alle aziende giapponesi e, in particolare, a Toyota. Infatti il termine che descrive questa filosofia, fu coniato negli anni ’80 da un gruppo di ricercatori del MIT che si stavano dedicando allo studio del Toyota Production System. Il team, capeggiato dal dott. James Womack, pubblicò i suoi studi nel famoso “The machine that changed the world”.

La costante crescita di Toyota, da piccola azienda a gigante conosciuto e apprezzato in tutto il mondo, aveva focalizzato l'attenzione di tutti su come fosse stato possibile raggiungere questo obiettivo.

Il sistema di produzione Toyota nacque a metà degli anni ’50 grazie a Sakichi Toyoda, a suo figlio Kiichiro Toyoda e al loro ingegnere capo Taiichi Ohno, tre uomini che riuscirono a fare di Toyota un’azienda in crescita in un settore che, in quel particolare periodo storico, era in crisi in tutto il mondo.

Questa stessa filosofia, che è ancora oggi la base della produzione, della logistica e dell’interazione con clienti e fornitori in Toyota, la si deve alla convinzione che, per raggiungere la qualità, occorresse smettere di dipendere dalla produzione di massa e bisognasse, invece, focalizzarsi sul miglioramento dei processi produttivi e costruire la qualità del prodotto fin dall’inizio del processo.

Il Sistema di Produzione Toyota è diventato famoso e imitato in tutto il mondo per il suo continuo impegno nell'eliminazione dei sette sprechi identificati da Taiichi Ohno, definiti in giapponese come “muda”:

-

-

-

-

-

-

-

La genialità dell’intuizione dei Toyoda e di Ohno sta nella semplicità della metodologia: fare solo ciò che serve, creando valore per i clienti ed eliminando ogni forma di spreco. Non c’è, dunque, una formula univoca per passare alla produzione snella: al contrario, occorre un miglioramento continuo portato avanti giorno dopo giorno.

Come si può facilmente dedurre, la produzione snella è una filosofia produttiva che ha ripercussioni su tutto il sistema aziendale, non solo quello produttivo o strettamente legato all'area operation. Non solo, l'approccio lean si sviluppa anche al di fuori dell'azienda, andando a impattare pesantemente anche sui fornitori. Infatti la metodologia lean prevede il miglioramento della qualità dei prodotti offerti attraverso tutta la catena, quindi a partire dai fornitori che dovranno, a loro volta, pensare “snello”, fornire le cose giuste nel posto giusto al momento giusto, migliorare continuamente, essere molto flessibili, essere in grado di cambiare rapidamente, implementare i processi di automazione e i controlli visivi necessari e livellare il flusso produttivo.

Nel corso del tempo si è ampliato il concetto della Lean Production, perchè ottenere il risultato desiderato con il minore sforzo possibile è un concetto applicabile a qualsiasi tipo di processo, non solo al processo strettamente produttivo (anche all'organizzazione di un ufficio o alla produzione di un servizio sanitario, o altro ancora).

Si è quindi sviluppato il concetto più ampio di Lean Thinking (Pensare Snello) che è oggi una strategia operativa universalmente applicata in settori e ambiti diversi per aumentare l'efficienza ed eliminare gli sprechi. E' una strategia operativa perché racchiude, insieme all'inquadramento sul pensiero e sulle teorie organizzative, anche l'approccio pratico.

Per qualsiasi ente o azienda è possibile applicare l'approccio lean, coinvolgendo tutta l'organizzazione in una visione di insieme tramite la messa a flusso di tutti i processi principali.

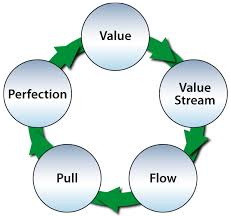

I principi su cui si basa il Lean Thinking sono fondalmentalmente semplici: il punto di partenza è l'identificazione degli sprechi per poi eliminarli e produrre di più con un minor consumo di risorse:

-

-

-

-

-

L'applicazione in azienda (e ai fornitori) di questi principi provoca un cambiamento radicale sia delle caratteristiche fisiche e non fisiche (impianti, macchinari, layout), sia sul piano organizzativo (riduzione dei livelli gerarchici, orientamento ai processi, team interfunzionali, responsabilizzazione, delega e sviluppo competenze a livelli operativi, snellimento delle funzioni ecc.).

Per questo Leader Team si propone di affiancare l'imprenditore che volesse intraprendere la strada del cambiamento in ottica lean della propria azienda. Una scalta coraggiosa, dinamica, innovativa e moderna, quanto mai necessaria, oggi più che mai.

Ma una scelta che comporta un radicale cambiamento di mentalità da parte di tutto il personale ed una vera e propria rivoluzione culturale.

Leader Team, in questo contesto, è un vero e proprio "cacciatore di sprechi" e "ottimizzatore", impegnato nella ricerca della perfezione per il suo cliente.

Ben sapendo che la perfezione, seppur irraggiungibile, deve svolgere un ruolo di riferimento costante, allo scopo di mantenere attivo un sistematico processo di miglioramento.

Per approfondimenti si rinvia a: www.produzionesnella.it